先觀察(chá)輸送帶的運行是否正常運(yùn)行。

第二檢查壓力裝置的位置。 對於壓力裝置的設(shè)置分為一下幾種:1、當壓力裝置位於1\3處時,應當設定位原(yuán)壓力值+2;2、當壓力裝置的位置位於2\3或1\2值時,壓力值(zhí)設定為原壓力值(zhí)。

第三檢測輸送(sòng)帶的使用情況。

1、逆著輸送帶的運行方向,用手摸表麵的纖維,確定其是否磨損(sǔn)。

2、測量輸送帶的厚度。

3、檢測膠輥膠的硬度(dù)。(是否輸送(sòng)帶兩邊的厚度一致)當膠輥膠的硬(yìng)度在7.2~8.5之間,則可以確定膠輥的膠屬於正常。當膠輥的膠的硬度超過8.5時,則建議客戶從新包膠。根據以上信息可以(yǐ)判(pàn)斷輸送帶(dài)是否可以清洗。

如果出現上(shàng)述情況(kuàng),就要(yào)考慮清洗輸送帶了。

橡膠輸送帶的主要原料是生膠、各種配合劑、以及作為骨架材料的纖維和金屬材料。 橡膠輸送帶生產的基本工藝過(guò)程包括塑煉、混煉(liàn)、壓延、壓出、成型、硫化6個基本工序。橡膠輸送帶的工藝過程,主要是解決塑(sù)性和彈性矛盾的過程(chéng)。先使彈性的橡膠變成具有塑性的塑煉膠再加入(rù)各種配合劑並製成半成品,然後反(fǎn)過(guò)來通過硫化使(shǐ)具有塑(sù)性的半成(chéng)品又變成彈性高、物理機械性能好的橡膠輸送帶。

橡膠輸送(sòng)帶在(zài)加工中、儲藏和使用期間,由於受到熱、氧、臭氧、機械作用、變價金屬離子、光、高耐輻 射以及其它化學物質的作用,會逐漸變軟發粘、變硬發脆或龜裂,物理機械性能降低,這種現象稱為橡膠老化。隨(suí)著老化作用的延(yán)續,橡膠輸送帶的性能(néng)會(huì)逐漸(jiàn)降低,以至於完全喪失其使用價值。

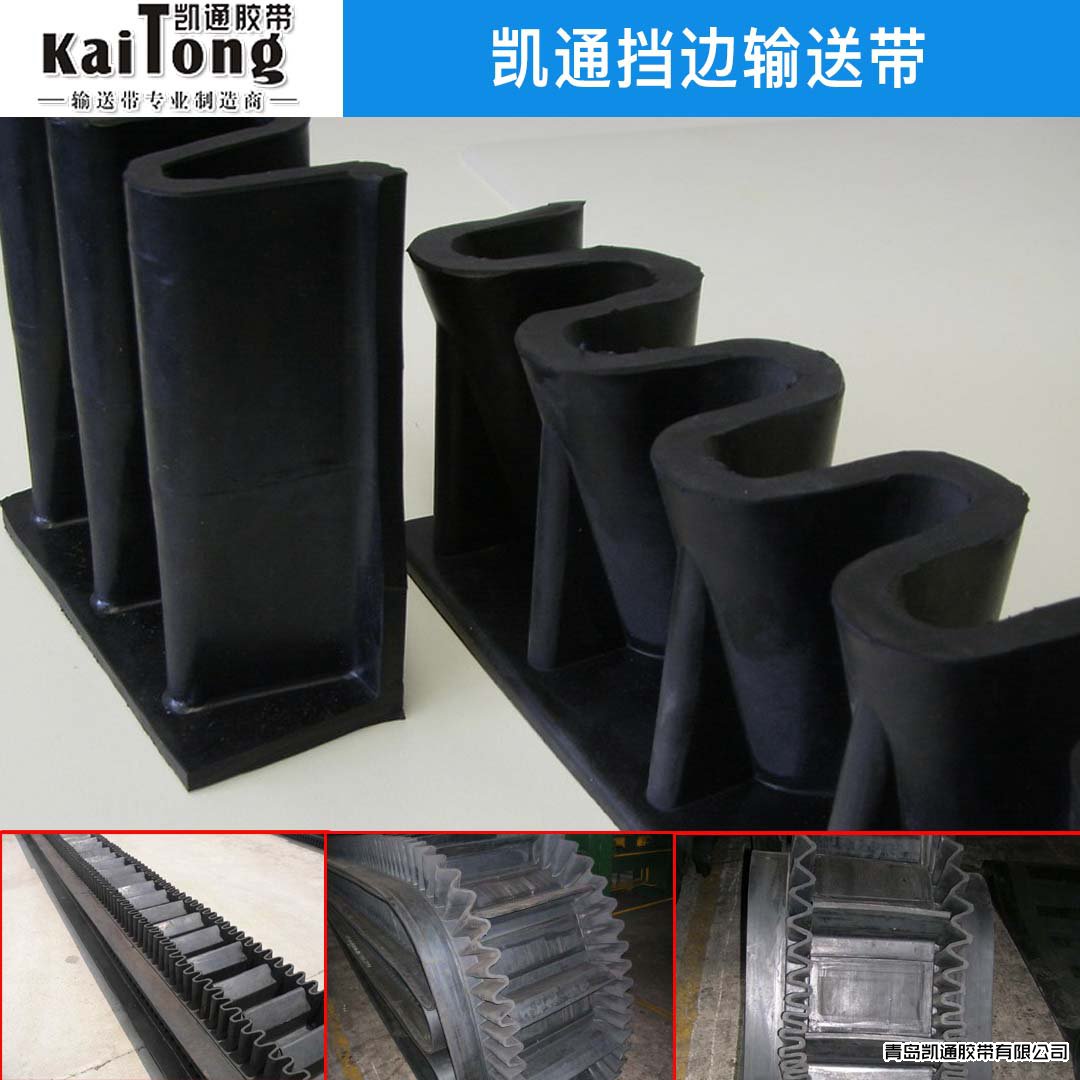

因為輸送帶對未來工業市場起著(zhe)不可缺少的作用,所以市場對輸送帶行業也會提出更高要求,輸送帶行業也(yě)必將麵(miàn)臨更多的機遇與挑戰。加強(qiáng)性能,改進質量,仍舊是輸送(sòng)帶產業努力的方向和不變的追求目標。凱通膠帶深知質量是企業生(shēng)存之(zhī)本,特別注重技術的研發,高薪聘請行業內多名(míng)高級工程師組成(chéng)專門的技術(shù)部,同時為您專業(yè)設(shè)計打造適合(hé)您項目工程(chéng)的各種(zhǒng)輸(shū)送帶,為您解決技術(shù)上的難題。如有不明的技術(shù)問題歡迎(yíng)致電谘詢(xún),我們將竭誠為您服務!